TECA Project - Partners

In accordo alla direttiva CE 443/2009, il progetto TECA si è concentrato sulla progettazione e produzione di un sistema di incapsulamento per il vano motore (parti montate direttamente sulla carrozzeria). La nuova soluzione progettuale permette di ridurre la dispersione termica a motore fermo. Il calore accumulato permette di ritardare il raffreddamento dell’unità propulsiva e, al riavvio, di ridurre le emissioni ei consumi di carburante, a livelli simili a quelli del motore a regime termico.

The main performed activities:

- Ricerca e sviluppo di materiali innovativi in termini di isolamento termico, assorbimento e isolamento acustico

- Sperimentazione di additivi e cariche che permettano di ottenere un materiale autoestinguente;

- Progettazione di nuovi componenti con relative verifiche

- Progettazione e costruzione di attrezzature per la produzione (Stampi);

- Sviluppo del processo produttivo con analisi sulla riciclabilità del materiale

- Piano sperimentale sulla vettura di prova per la verifica delle prestazioni acustiche, termiche ed emissive;

- Valutazione della sostenibilità in termini di eco-innovazione.

Sono state sviluppate e caratterizzate diverse miscele di PA6 e PA66 caricate con GF (fibre di vetro) e diversi composti per migliorare le proprietà meccaniche e fisiche dei materiali.

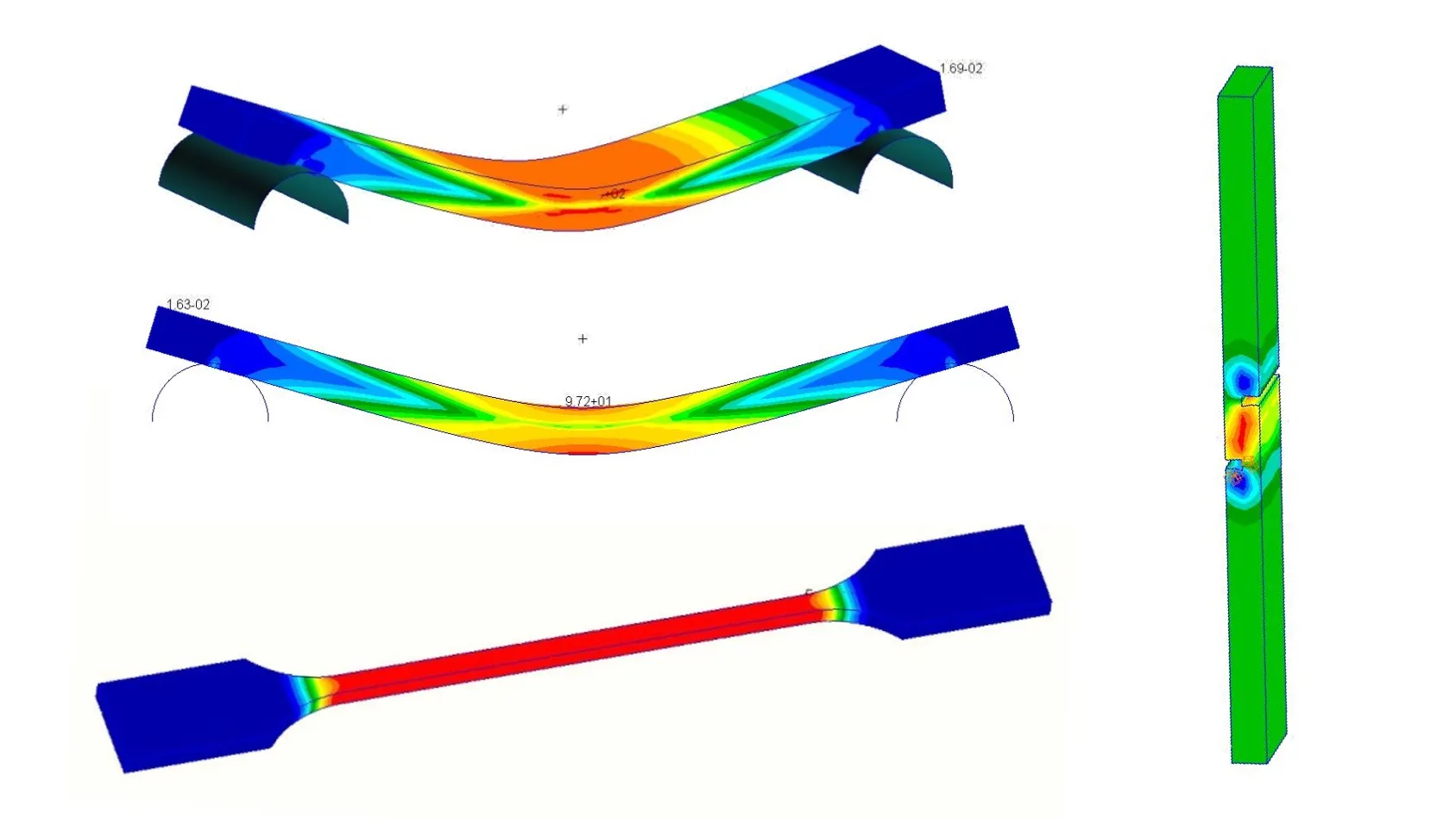

Test numerici-sperimentali sono stati eseguiti sui nuovi materiali, per ottenere le curve di comportamento del materiale. Queste curve sono state applicate nelle schede dei codici FEM (card) per valutare il comportamento dei dimostratori/componenti.

Il materiale definito per la costruzione dei componenti dell’incapsulamento motore è a base di poliammide (a garanzia della funzione strutturale), poliuretano espanso e fibra di carbonio (a funzione di isolamento termico e acustico).

Per i controlli e la validazione del sistema vano motore sono stati presi come riferimento i valori prestazionali dello stesso veicolo senza incapsulamento (condizione a caldo).

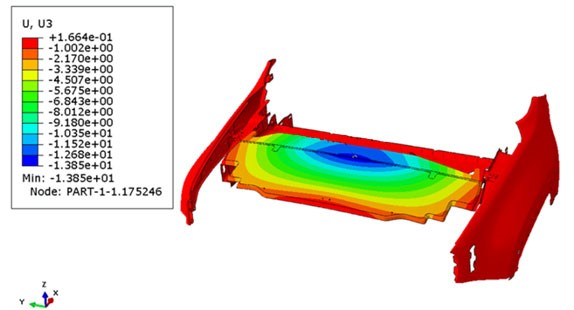

Le nuove soluzioni progettuali sono state verificate sia su modelli FEM virtuali che direttamente su prototipi fisici attraverso un’ampia campagna di test sperimentali.